汇川技术HD90高压变频器在余热回收中的应用

本文着重介绍汇川技术HD90高压变频器在河北某钢铁焦化厂的余热回收系统中的改造应用。焦化厂是炼铁过程中的能源转换工厂,在此过程中节能潜力巨大。每生产1吨焦炭消耗1.33~1.35t洗精煤。而焦炉烟气余热占整个焦炉能耗的8%,对于年产以百万吨计量的焦炭企业来说,稍加措施就能节省数额巨大的能量。同时达到节能减排、降低成本的目的,得到更多富裕煤气。

一、背景介绍

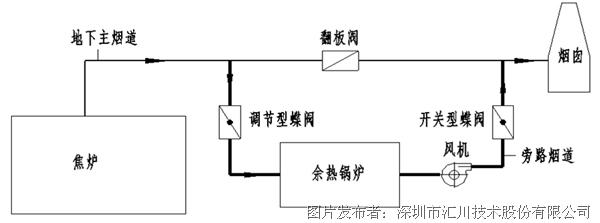

从焦炉来的废热烟气(温度为270~300℃),在两条原管道上设置烟气截断阀,并在阀门前的主管道上设置两个出烟口,由管道连接进入余热回收装置(新配置的管道上各设置一个阀门),经换热后温度降到165℃左右,烟气经引风机引入原管道上另开的进风口进入烟囱,引风机后设置烟道截断阀门,引风机为调速风机,用以满足烟道出口压力,保持焦炉的正常运行。

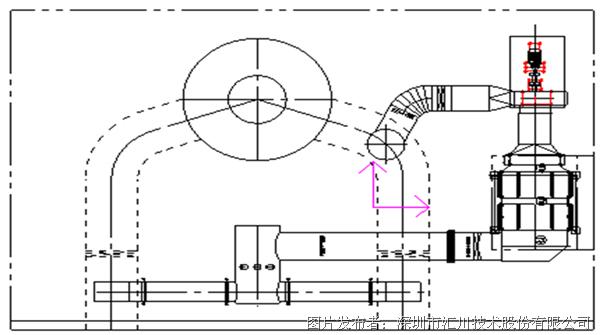

图1 余热回收系统示意图

图2余热回收系统工艺流程图

余热回收装置是本项目的核心部分。

其主要由:热管蒸发器、热管省煤器、蒸汽聚集器、支架平台爬梯和设备辅助系统等组成。

(1)工作原理

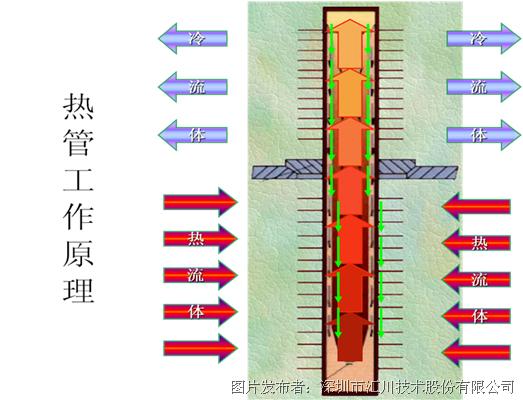

典型的重力热管如图3所示,在密闭的管内先抽成真空,在此状态下充入适量工质,工质吸热后以蒸发与沸腾的形式转变为蒸汽,在压差作用下,在升至热管放热段结成液体,其热量传递给放热冷流体。冷凝液在重力的作用下,沿热管内壁返回到受热段,并再次受热汽化,如此循环往复,连续不断的将热量由一端传向另一端。由于是相变传热,因此热管内热阻很小,热管的高导热能力与银、铜、铝等金属相比,单位重量的热管可多传递几个数量级的热量,所以能以较小的温差获得较大的传热率,且结构简单,具有单向导热的特点,特别是由于热管的特有机理使冷热流体间的热交换均在管外进行,这就可以方便地进行强化传热。此外,由于热管内部一般抽成真空,工质极易沸腾与蒸发,热管启动非常迅速。 热管这种传热元件,可以单根使用,也可以组合使用,根据用户现场的条件,配以相应的流通结构组合成各种形式换热,热管换热器具有传热效率高、阻力损失小、结构紧凑、工作可靠和维护费用少等多种优点。

图3热管工作原理图

(2)特点

a)极高的传热性能随管内工质的不同,传热系数达107W/m2.℃,是普通碳钢的数万倍。 b)低温差下高传输热量能力一根直径12.7mm,长1000mm的紫铜棒,两端温差100℃时传输30W的热量;而一根直径、长度的热管传输100W的热量,两端温差只需几度。 c)换热两流体均走管外,可以翅片化以强化传热。 d)单管作业性。由热管组成的换热设备单根热管损坏对设备的换热影响不大,即使部分热管损坏也不会影响的其正常运行。 e)热源分汇。在设计可以随意调整热管冷却段和蒸汽段的换热长度,以控制热管的壁温,因此可以使热管换热器避开露点。这样就可避开露点腐蚀、不易积灰。 f)热管与换热器单支点焊接,避免由热胀冷缩造成的应力。

二、现场概况

河北某钢铁有限公司是一家中外合资企业,始建于1992年。公司现发展集烧结、炼铁、炼钢、轧材、科研为一体的综合型钢铁企业。总资产77.53亿元。公司拥有360立方米高炉四座,600立方米高炉一座,800立方米高炉一座,年产铁350万吨;35吨顶吹转炉两座,50吨顶吹转炉两座,年产钢350万吨;已建成120吨具有国际先进水平的转炉两座,炉前配有脱S拔渣,炉后配LF、RH精炼;已建成1260立方米高炉两座。于2008年3月底投产,投产后冶炼能力达600万吨,炼钢能力600万吨,轧材能力580万吨。其中年产100万吨中宽带生产线,可生产产品规格宽度:300~600mm。厚度:2~8mm。生产品种有普通碳素结构、低合金钢结构、Q195L钢等系列产品;年产18万吨螺旋管和直缝管生产线,可生产Φ219mm-1420mm X 5-16mm双面埋弧焊管和Φ270 X 10mm高频焊管;年产60万吨高速线材生产线,可出品种钢、硬线、模罗钢、冷冻钢等;年产252万吨热轧卷板生产线,可出热卷板、普板和各种品种板;年产150万吨中厚板生产线一条。 此次改造的是其焦化厂的余热回收系统。该系统引风机将烟气吸引到热管,以此给热管加热产生蒸汽。270℃的蒸汽全额运行,每小时可以生产28吨蒸汽。

图4焦化生产线

三、HD90高压变频节能方案

此现场工艺中,引风机的风量需求远小于风机的额定值;之前一直采用调节入口挡板来调节风量,而根据空气动力学原理,这种方式会使很多能量直接损失在挡板上,且效果也不如意。2012年,此现场决定在引风机环节采用变频调速装置;在众多竞争者中,汇川高压变频器力压群雄,中标此项目。后来的运行状况,也证明选用汇川HD90高压变频器实为明智之举。 负载类型:10kV 1600kW电机拖动的引风机 运行状况:全天24小时运行 风量控制:入口挡板调节,正常工作时阀门开度为40% ;详细参数如下:

电动机功率 | 1600kW |

电动机额定电压 | 10 kV |

电动机额定电流 | 115A |

电动机额定转速 | 990 r/min |

功率因数 | 0.85 |

负载类型 | 引风机 |

电动机实际电流 | 70.5A |

入口挡板开度 | 40% |

流量比 | 0.6 |

用户母线电压 | 10kV |

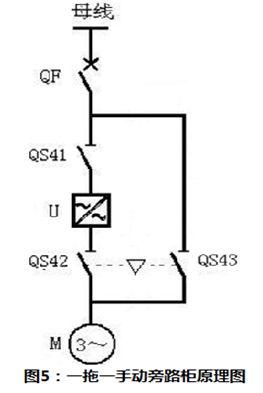

主回路:采用一拖一手动旁路方案,见图5。

基本原理:

此方案是手动旁路的典型方案。原理是由3个高压隔离开关QS41、QS42和QS43和高压开关QF、电动机M组成。要求QS42和QS43之间存在机械互锁逻辑,不能同时闭合。变频运行时,QS43断开,QS41和QS42闭合;工频运行时,QS41和QS42断开,QS43闭合。高压开关QF、电动机M为现场原有设备。 节电率计算: 采用汇川HD90高压变频器改造后,入口挡板全部打开,引风机的风量完全由变频无级调速进行控制。汇川HD90变频运行一年来,共计节约电量为4289000kWh,节省的电费大约为210万元。

四、 汇川HD90高压变频器的优势

1)通用矢量控制技术

HD90系列高压变频器具备通用矢量控制技术,基于电机d-q轴数学方程式解析,对电机定子电流解耦成励磁分量电流和转矩分量电流,并分别加以控制,以达到模拟自然解耦的直流电动机的控制效果。 a. 这种控制方式,调速精度可以达到0.01HZ,远远高于液耦的调速精度,减少了负载的波动,保证生产的稳定; b.高压变频器效率高,无转差损耗,其效率达 0.97以上,并且不随调速的范围而变化。液力耦合器效率低,其效率与调速比成正比,负载的转速越低,其效率越低,液力耦合器属转差损耗型调速,是低效调速设备,在调速的过程中,转差功率以热能的形式损耗在油中。同时造成液压油需要定期更换,维护成本高。 c. 起动性能高压变频器具有真正意义上的软起动功能,它可以使起动电流值保持在额定电流以内,不会对电网造成冲击,也不会对所传动的风机、泵类的机械设备带来冲击,是最理想的软启动设备。液力耦合器属于直接起动类型,电动机的起动电流约为额定电流的 3-5 倍,对电网造成冲击,特别是在电网容量受限而电机容量较大时,这种直接起动对电网所造成的冲击有时是不允许的。 d. 功率因数高压变频器可以保证电网侧的功率因数在 0.96以上。液力耦合器调速则使电网侧功率因数降低,因为拖动风机的电机裕量都较大,输入电流中无功分量就越大,导致其在低功率因数下运行。

2)快速叠频技术

通过矢量算法在输出电压矢量上叠加可控的其他频率分量,使电机产生更大的阻力矩,加快电机的制动。 此项技术对于要求停机时间短的场合十分有效,一般情况下可以缩短减速时间40%左右。目前国内其他厂家还不具备此技术。

3) 工变频无扰切换技术

工变频无扰切换技术是指变频器输出线、电动机输入线、工频电网三者之间无干扰的平滑切换技术。此技术对于大容量驱动场合的变频软启动或者1台变频器控制多台电动机调速的场合(例如多台水泵变频控制)十分有竞争力。

工变频无扰切换技术通过矢量控制算法,快速同步电网。 当变频器输出电压的相位、频率和幅值与电网同步时,通过相应的开关投切,把电机从变频运行状态平滑无冲击地切换到工频运行,或者把电机从工频运行平滑无冲击地切换到变频运行。

4) 非对称旁路技术

HD9X系列高压变频器采用单元级联方式,当其中某个单元出现故障后,如果单元具备旁路功能(可选),通过非对称旁路技术可以使系统不停机运行。目前国内的厂家通常采用的是对称旁路技术,即当某个单元故障后,高压变频器将其余两相的单元分别旁路一个,使三相对称输出(减少3个单元工作)。对称旁路技术虽然可以不停机运行,但是其输出电压幅值减少,此时带负载能力大大降低。而HD9x的非对称技术可以实现更高的电压输出幅值。

5) 双路控制电源

HD9X控制系统采用双电源供电,控制电源失电后可正常工作;一路由用户提供,一路由高压变压器绕组降到380v。两路电源切换电路采用储能电容,保证切换时平滑无扰动。

五、现场图片

图6HD90现场整机照片

图7HD90现场运行照片

图8此项目余热回收系统的实图

六、结束语

汇川技术的HD90高压变频器,具备真正的矢量控制、技术先进、稳定可靠,节能效果显著,为冶金行业的各种高压设备提供了更优的选择。现场应用实践证明,HD90高压变频器完全满足钢铁厂焦化引风机的应用要求!

苏州汇川技术有限公司专注于工业自动化控制产品的研发、生产和销售,定位服务于中高端设备制造商,以拥有自主知识产权的工业自动化控制技术为基础,以快速为客户提供个性化的解决方案为主要经营模式,实现企业价值与客户价值共同成长。汇川在全国拥有66个办事处,236家授权代理商,90家全国联保中心。

提交

汇川:“进击的巨人”演绎变革“协奏曲”

汇川推出全伺服N95口罩机电气解决方案

汇川技术董事长朱兴明——影响深圳装备工业创新发展的功勋

汇川技术“起重术”,实现智能无人冷链仓储

南通州北通州 一列地铁通南北

投诉建议

投诉建议